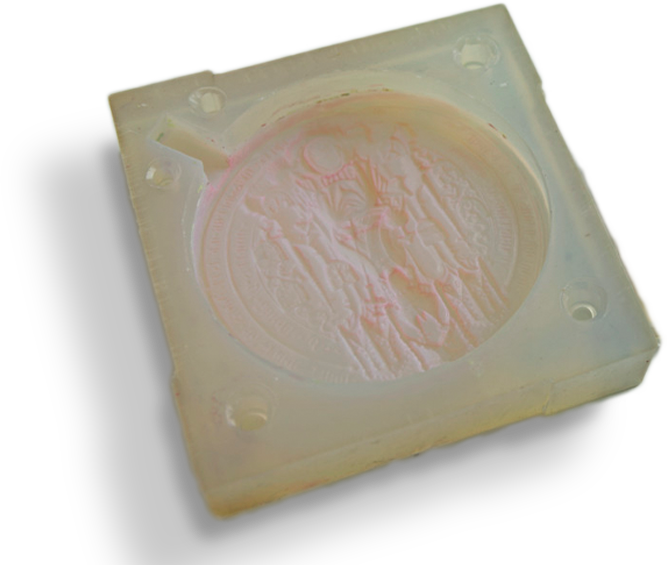

Vakuumgiessen

wir bauen nicht nur auf eine Verfahrensgruppe. Sie sollten das auch nicht.

Die Grundlage für eine Produkt- oder Bauteilserie ist eine genaue Vorlage, das sogenannte Ur-Modell. Dafür wird ein detailgenaues, exakt auf Ihre Anforderungen abgestimmtes, Modell mittels additiver Fertigungsverfahren hergestellt. In der Vakuumgießanlage wird diese Form mit speziellen Kunststoffen und präzisen Verfahren zur Temperatur- und Druckkontrolle befüllt. Bis sie ihre endgültige Festigkeit erreicht haben, verbleiben die Gussteile im Wärmeofen. Die maximale Bauteilgröße liegt bei 500 x 500 x 635 mm.

Je Form und Komplexität sind zwischen 25 und 35 Gussabzüge möglich.

Mit der Ur-Modell-Formvorlage – entweder durch uns gefertigt oder durch Sie geliefert – kann man im Vakuumguss hochwertige Bauteile herstellen und so seine Prototypen funktionsfähig und seriennah testen. Ein Mehrfachguss mit einer einzigen Form macht sogar Serien rentabel, gerade weil sie sehr robust und untereinander identisch sind. Durch die Verwendung unterschiedlicher PU-Harze und PU-Schaumstoffe sind unzählige haptische und physische Eigenschaften einstellbar. Es sind z.B. verschiedene Shorehärten für Elastomerbauteile, eine glasklare Transparenz für Leuchtteile oder eine Temperaturbeständigkeit von -20°C bis +180°C möglich.

Der Vakuumguss ist im Vergleich mit anderen Gussverfahren deutlich wirtschaftlicher und daher speziell auch für gebrauchsfertige (Klein-)Serien zu empfehlen.

Materialvielfalt

aus folgenden Werkstoffen lassen sich Bauteile im Vakuumguss fertigen.

![]() Thermoplastisches Polyurethan (TPU)

Thermoplastisches Polyurethan (TPU)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Nachbehandlung

wie bieten Ihnen das Oberflächen-Finishing, welches das Maximum aus Ihrem Vakuumguss-Bauteil herausholt.

Informationen zu Ihren Möglichkeiten der Oberflächennachbehandlungen finden Sie über folgenden Button:

NachbehandlungAnwendungsfelder

Vorteile, die die Anwendungen grenzenlos werden lassen.

kleine Stückzahlen wirtschaftlich (3D-gedruckte Formen)![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

hohe Oberflächengüte ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

hohe Reproduzierbarkeit ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

kurzfristige Formherstellung ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Komplexe Formen herstellbar (Hinterschnitte) ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

leichte Entformbarkeit ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Integration von Fremdkörpern (Elektronik, Lagerbuchsen![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

finale Gewindeeinsätze![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()